- pollumajandus.ee

- logistikauudised.ee

- kaubandus.ee

- ehitusuudised.ee

- personaliuudised.ee

- ituudised.ee

- kestlikkusuudised.ee

- finantsuudised.ee

- aripaev.ee

- foundme.io

- bestmarketing.ee

- finantsuudised.ee

- palgauudised.ee

- raamatupidaja.ee

- kinnisvarauudised.ee

- mu.ee

- virtuaalkliinik.ee

- imelineteadus.ee

- imelineajalugu.ee

- laanevirumaauudised.ee

- dv.ee

- ST

Tähelepanu! Artikkel on enam kui 5 aastat vana ning kuulub väljaande digitaalsesse arhiivi. Väljaanne ei uuenda ega kaasajasta arhiveeritud sisu, mistõttu võib olla vajalik kaasaegsete allikatega tutvumine

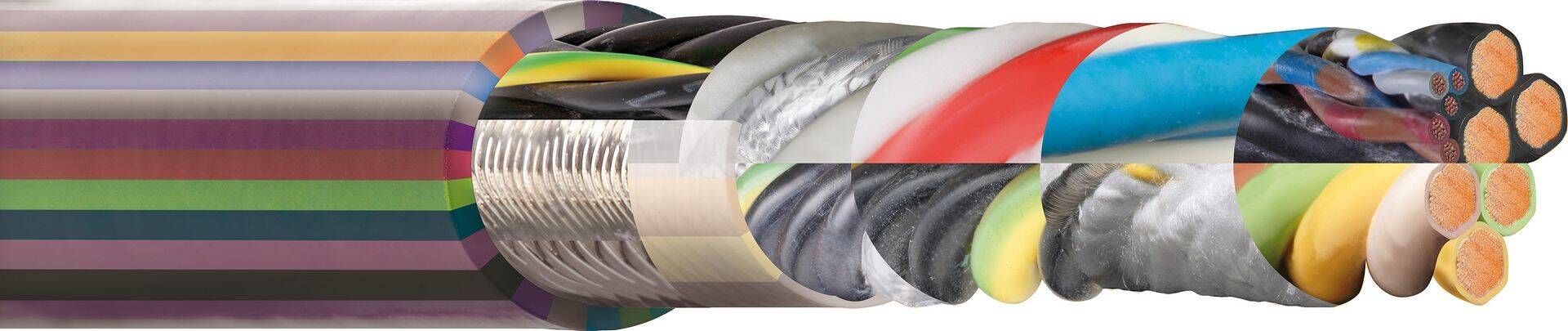

Piinakambrid tagavad iguse tööstuslikele kaablitele 36 kuud garantiid

E-kettides paiknevad kaablid ei ole alati olnud harmooniline ühendus. 1980. aastate lõpul esines üha enam vigastusi paindlikel või ketisobilikel kaablitel, mil selliseid kaableid reaalselt energiakettides kasutati. Ladudes kasutatavatel automatiseeritud ladustamis- ja kätte toomise süsteemidel, mis muutusid ajapikku aina kiiremaks, esines tihti tööseisakuid, kuna standardkaablid läksid aja möödudes sasipuntrasse. Erinevate kaablitootjate pingutus sellise efekti kaotamiseks ei toonud kaasa pikaajalisi lahendusi. Enam kui 25 aasta eest oli see signaaliks iguse kui iseseisva kaablitootja jaoks ning alates sellest ajast on igus end kinnistanud kaablite turul kehtiva standardina.

Uue lahenduse otsingutel leidis igus soovitud tulemuse teraskaablite ja põimitud juhtmete struktuuris. Põimitud juhtmed erinevad märgatavalt varasematest kaablite kontseptsioonidest, mida veel tänapäevalgi tihti kasutatakse. Kaablite puhul on nende südamik ümbritsetud mitmete kihtidega, mille vahele on omakorda pandud kile või fliis. Selle kuluefektiivse tootmismeetodi peamine puudus on see, et südamikele avalduvad energiaketi ulatuses selle paindumisel suurtes kogustes tõmbe- ja survejõud. Need jõud mõjuvad kaabli südamikule ning viivad südamike sasipuntrasse minekuni – eriti pikkade libisemisteekondade ja mitme südamikuga kaablite puhul.

iguse meetod: kimpudesse põimimine on vastupidavam

Chainflexikaablites kasutatavate kimpude põimimise meetod erineb täielikult teistest eespool nimetatud meetoditest. Kui on olemas näiteks 18 südamikku, siis neid ei paigutata mitmes kihis üksteise kohale, vaid punutakse esialgu kolme kaupa kimpudesse. Seejärel põimitakse kokku kuus kimpu, millest igaüks koosneb kolmest südamikust, moodustades täieliku kaabli. See komplektne põimimine, mis saavutatakse erinevate punumismeetoditega, tagab, et üksikud südamikud ei ole kaabliketi ulatuses liigselt venitatud. Eriti tähtis on see, et kogu punutud struktuur oleks toetatud, mis tähendab, et südamike vahelised ruumid täidetakse täiesti ümbrismaterjaliga. See omakorda tähendab, et südamikud ei saa lahti keerduda.

Väga äärmuslike liikumiste korral (nt torsioon e väändumine) kasutatakse teisi kaabli disainkontseptsioone. Niinimetatud chainflexirobotkaableid kasutatakse peamiselt tööstuslike robotite ja muude mitmeteljeliste liikumiste jaoks ning need peavad olema võimelised vaevata reageerima ekstreemsele paindumisele ja väändumisele, ilma et saaksid kahjustada. Seda seetõttu, et mida enam on kaabel painutatud ja mida suurema võimaliku pinge all, seda raskem on kaablit väänata. Spetsiaalsed varjestamismeetodid ja väliskesta materjalid aitavad samuti kaablite optimaalset vastupidavust tagada. Seetõttu vajavad robotkaablid jõude kompenseerivaid elemente, erinevaid libisevaid pindasid ja täiesti erinevaid ümbriseid, et tagada nende korrektne toimimine isegi pärast mitut miljonit liigutust torsioonpinge all. See omakorda on oluline, kuna robottehnoloogias kasutatavad kaablid peavad korduvalt oma liikumissuunda muutma. Näiteks võib punutud struktuuri läbimõõt erinevate nurkade all väändudes muutuda. Eriti kõrged nõuded on varjestatud kaablitüüpidele. Tagamaks, et varjestatud kaablitele mõjuvad jõud ei oleks liiga suured, paigaldab igus libisevad elemendid kaabli sees oleva mähise alla ja peale, seeläbi võib varjestav mähis vabalt liikuda nii üldise punutud struktuuri kui ka välimise ümbrise suhtes. Kaitsva mähise struktuur on spetsiaalselt selleks eesmärgiks kohandatud. See pehme konstruktsioon annab kogu kaablile vajaliku liikumisvabaduse, vähendab tõmbetugevust ja survetugevust ning takistab masina seiskumist elektrijuhi enneaegse purunemise tõttu. "CFROBOT" chainflexi kaabli seeria puhul, mida kasutatakse kuni +/–180° keerdumisega rakendustes, tagab igus kasutusea vähemalt 5 miljonit tsüklit või 36 kuud, olenevalt sellest, kumb toimub kõigepealt.

Olulised on õiged materjalid

Punumine on väga tähtis, kuid vajalik on ka õige isoleeraine ja välismaterjal. Kuna igus teeb ja katsetab kõiki komponente, mida ta toodab; on võimalik saavutada võimalikult pikk kasutusaeg energiaketid ja kaablid omavahel optimaalselt sobitades. Huvitav oli just paljude katsete tulemusena saadud teadmised materjalide ja materjalide teineteisest sõltumiste kohta. Üks asi sai pidevalt kasvavas iguse katselaboris teste tehes aina selgemaks: "plastikud pluss kaablid" idee oli edu võti kettide pika eluea saavutamisel. Plastmassi spetsialist igus, kes püüdleb plastide pikema eluea kontseptsiooni poole, keskendub teineteisega pidevalt kokku puutuvate kaablite ja e-ahelas kasutatavate plastmaterjalide parandamisele ja võrdlemisele. Peale välistegurite, nagu temperatuur, keskkond ja võimalik kiirgus, on sel aspektil ahela ja kaabli vastastikusel mõjul keskne roll.

Katsetage, katsetage ja katsetage veel kord – miks teised katsemeetodid on ebasobivad

Painduvate kaablite kohta on olnud ja on siiani kehtestatud eeskirjad ja standardid, kuid puudub riiklik või isegi rahvusvaheline standard või asjakohane test, mis sobib tegelikult energiakettides kasutatavate kaablite jaoks. Seetõttu on igus viimastel aastakümnetel välja töötanud oma standardid, mis käsitlevad tootedisainide ja materjalide katsetamist ja hindamist. Materjalide väljatöötamine ja nende järgnev katsetamine vastavalt iguse oma standardile mängivad olulist rolli energiaahela vastupidavuse tagamisel. Põhjus on see, et kaablitööstuses on olemas teada-tuntud katsemeetodid, mille on välja andnud erinevad standardeid väljastavad asutused, kuid need on liiga üldised ega hõlma energiaketis aset leidva pideva liikumise erinõudeid. Isegi VDE assotsiatsiooni standardite järgi teostatavad painutustestid ega abrasiooni- ehk kulumistestid ei vasta keti ja kaabli kombinatsioonide nõuetele. Painutustesti puhul on kaabli liikumine energiaahela liikumisest täiesti erinev. Paljud kaablite disainid, mis vastavad eelnimetatud nõuetele, põrusid väga lühikese aja jooksul liikuva e-keti testi, mis oli läbi viidud vastavalt iguse standardile.

Tavalised kulumiskatsed, mis demonstreerivad materjali kulumist liivapaberi, nõelte või raseerimisteradega kokkupuutel, on kahtlemata väga head kaablite üldise kulumise määramiseks. Nendes testides surutakse ja tõmmatakse mööda kaabli välismaterjali ehk mantli pinda liivapaberit, raseerimistera või nõela. Sel moel kulutatakse kaabli välispind kindla arvu liikumistega. Kuid see test ei ütle midagi energiaketiga kokku puutunud kaabli kaitsva kesta materjali vastupidavust, sest tavaliselt ei leidu energiakettides liivapaberit ega raseerimisterasid! Olulisem on kontrollida ja sobitada kahte libisemispartnerit – st ahela materjali ja kaabli materjali – üksteisega.

Keskkond (gaas, vesi jne), samuti erinevad töötemperatuurid mängivad keskset roll pidevas liikumises olevate kaablite kaitsva kesta väljatöötamisel ja katsetamisel. Näiteks kaablitööstuses kasutatakse tavaliselt külma paindekatset standardi EN 60811-504 järgi, et määrata liikuvate kaablite paindlikkus madalatel temperatuuridel. See meetod hõlmab testitavate kaablite keeramist ümber võlli, misjärel jahutatakse need vastava katsetemperatuurini. Võlli läbimõõt kohandatakse vastavalt katsetatava kaabli läbimõõdule. Kui katsetatav kaabel jõuab vastava katsetemperatuurini, tõmmatakse kaabel võlli küljest lahti. Kaabel läbib katse, kui pealmises kattes pole näha mõrasid. Pärast katse läbimist loetakse vastav kesta materjal katsetamise ajal rakendatud temperatuuril kasutuskõlblikuks.

Realistlik katsemeetod külmas kambris

Praktika on näidanud, et need testid ei simuleeri energiaketis tegelikke tingimusi. Seepärast on palju olulisem välja töötada praktilised katsed, mis suudavad usaldusväärselt simuleerida tegelikke rakendusi. Erinevalt külmast paindekatsest ei keerata iguse testis olev kaabel ühe korra ümber spindli selleks, et see katsetatava temperatuurini jahutada ning seejärel uuesti spindli küljest lahti kerida. Kaableid liigutatakse energiaketis vahetpidamata vastaval katsetemperatuuril ning reaalsetes tingimustes. Ja seda ei tehta üks kord, vaid miljoneid kordi. Siiani on katsetatavaid kaableid e-kettides vahetpidamata liigutatud ning seda vastavas keskkonda simuleerivas konteineris. Sõltuvalt katse eesmärgist võib seda teha temperatuuridel –40° C kuni +60 °C. Siin mõjub kaablitele pidev painutuspinge koos temperatuurist põhjustatud pingega. Kaabel läbib katse, kui ta kestas ei ole katse lõppedes murdusid.

Suuremahuliste katsete ajal külmakambris, kus kasutati palju erinevaid materjale ja muid olemasolevaid n-ö ketiga sobivaid kaableid, leiti ka, et ükski turul praegu saadaval olev segu, isegi mitte PUR (polüuretaan), ei suutnud energiaketis vahetpidamatu liikumise ajal taluda kataloogides või andmelehtedel näidatud temperatuure.

Lõpptulemus oli see, et igus on nüüd kõige esimene kaabli tarnija, kes määrab chainflexi kaablitele mõeldud kaitsekestade segude jaoks kolme erinevat painutus- ja temperatuurivahemikku. Esiteks, statsionaarsete kaablite jaoks, teiseks paindlike liikuvate kaablite jaoks vastavalt VDE või IEC standarditele ja kolmandaks energiakettides liikuvate kaablite jaoks. Lõppude lõpuks on üks asi kindel: ainult tegelikud pikaajalised testid reaalmaailma tingimustes annavad usaldusväärset teavet energiakettides kasutatavate kaablite tööea kohta.

Teades, kui midagi juhtub

–

iguse katselabor

Selleks, et usaldusväärselt prognoosida kõigi oma toodete kasutusiga, töötab energiakettides liikuvate kaablite spetsialist energiakettide liigutamiseks mõeldud kaablite laboris, mis on selle tööstusvaldkonna suurim ja mille pindala on 2750 ruutmeetrit. Toodete vastupidavust ja kandevõimet vahetpidamatu töö käigus katsetatakse tänapäeval 65 erineval katsestendil. Kuna töökindlus sõltub reaalsete töötingimuste täpsest simulatsioonist, on katsestendid saadaval paljude vahemaade ja kiirenduste ning ilmastikutingimustega. Suurte energiakettide süsteemide katsetamiseks, nagu näiteks kraanades kasutatavad süsteemid, on võimalik kasutada kuni 240 m pikkust vabas õhus asuvat katsestendi. Siin on komponente juba edukalt katsetatud kiirusega 4 m/s ja täiskoormusega 8 kg/m kogupikkusel 25 000 kilomeetrit.

Need n-ö kaabli piinakambrid ei ole iseenesest ainult selle otstarbega, vaid neid kasutatakse projekteerimis- ja tootmisprotsesside pidevaks parandamiseks. Mis kasu saab sellest klient? Kindluse, et valitud kaabel ka tegelikult toimib. Ja see toimib nii hästi, et see tagab kuni 36 kuud garantiid või 10 miljonit töötsüklit. Tänu viimase 25 ja enama aasta jooksul sooritatud suurele hulgale testidele on saadud nii palju katsetulemusi, et paigaldatud osade funktsionaalne usaldusväärsus on garanteeritud.

Lisaks uute toodete väljatöötamisel tehtavatele testidele jälgib igus pidevalt oma tootmisprotsesse. Kaablid nopitakse tootmisest välja vastavalt konkreetsele algoritmile; mis tähendab vähemalt kahtekümmet protsenti kõigist valmistatud kaablitest. Seejärel hinnatakse neid katsete seerias. See hõlmab liikuvaid katseid e-kettides ja täielikku struktuurianalüüsi pärast katse lõpetamist energiaketis. Selle tulemusel saab tagada, et ei esineks hiilivaid tootmisvigu, mis võiksid kahjustada kaablite paindumisomadusi. Tulenevalt asjaolust, et igat iguse kaablit saab identifitseerida selle partii numbri alusel, võidakse vajaduse korral kliendile tarnitud partii tagasi kutsuda. Kokkuvõttes teevad chainflexi kaablid rohkem kui 250 miljonit töötsüklit aastas ainult partii testimisega, mis on sellel turul ainulaadne.

"AutoMeS" süsteem elektrijuhi purunemise vastu

Asjaolu, et kaabel katkeb katse ajal või tegeliku kasutamise ajal ei viita sellele, kas disaini tuleb parandada või mitte. Varajased ilmingud, et kaabel hakkab purunema, on see, mis loeb. Teisisõnu: millal hakkab näitama väsimust enne, kui rike reaalselt kahju põhjustab? See on ainus viis, kuidas hilisema uuringu käigus teada saada, kuidas rikke põhjuse vastu võidelda. Iguse "AutoMeS" süsteem töötati välja selleks, et salvestada laborist saadavat mõõtmisandmete tohutut hulka – igal aastal tehakse enam kui 1,4 miljonit mõõtmist. See täisautomaatne mõõtesüsteem, mida saab osadena kohandada vastavalt erinevate katseseadmete vajadustele, jälgib pidevalt kaabli elektrilisi omadusi ja võib seetõttu kiirelt ja usaldusväärselt kõrvalekaldeid tuvastada. Ja see toimib 24 tundi ööpäevas, 365 päeva aastas.

Faktid ja joonised – chainflexi kataloog

Selleks, et olla alati võimeline pakkuma klientidele kõige kulutõhusamat kaablit, mis töötab nende rakendustes usaldusväärselt, on oluline pakkuda laia valikut tooteid ja laiendada pidevalt tootevalikut. Kuid sama oluline on ka õigete kaablite leidmine kiiresti ja lihtsalt. Et võtta arvesse konkreetse chainflexi kaabli valimisel rakenduse kõiki olulisi parameetreid, saavad kasutajad vaadata kataloogi või vastavat andmelehte, et näha, millise minimaalse painderaadiusega, millise dünaamikaga ja millisel vahemaal saab kaablit usaldusväärselt kasutada. Lisaks on esitatud andmed kaabli struktuuri kohta, täiendavad spetsifikatsioonid, mis käsitlevad vastupidavust erinevates keskkondades, samuti vastavate kaablite jaoks väljastatud sertifikaadid. Iguse abiga on õigete kaablite valimine lihtne (vaata SIIA). Chainflexi tooteotsijat saab kasutada vastava rakenduse jaoks saadavalolevate erinevat tüüpi kaablite kuvamiseks ja sobivaima kaabli valimiseks. Seejärel saab toodete eeldatava vastupidavuse kindlaks määrata chainflexikasutusea kalkulaatori abil. Pärast seda, kui on valitud keti liikumise viis – lineaarne ja toetamata või libisev, rippudes või pööreldes liikumine – samuti parameetrid nagu dünaamika ja ümbritseva keskkonna tingimused, näevad kasutajad eeldatavat kasutusiga, mõõdetuna topeltkäikudes. Lisaks tagab igus kataloogide andmete raames kaablile 36-kuulise töökindluse garantii.

Kokku sisaldab chainflexikataloog nüüd 1381 kaablit, millest 1244 on igusel laos olemas ja mida on võimalik tarnida 24 tunni jooksul. 1065 tüüpi chainflexikaablitel on UL-i heakskiit ja 403 erinevat kaablit on ainulaadse DNV GL sertifikaadiga, mis on mõeldud avamere rakenduste jaoks. 1067 CTP-ga sertifitseeritud ning 1318 EAC-ga sertifitseeritud kaablit, lisaks on suur osa kõikidest chainflexikaablitest sertifitseeritud ka Venemaa, Valgevene ja Kasahstani turule. Kui tellimus tehakse, ei ole oluline, kas tellitakse üks meeter või 300 meetrit – kliendid saavad oma soovitud tooted sentimeetri täpsusega, väikeste tellimuste puhul ei rakendu lisatasusid ega täiendavaid lõikamiskulusid.

igus GmbH on juhtiv rahvusvaheline energiakettide süsteemide ja polümeeridest laagrite tootja. Kölnis asuv perefirma on esindatud 35 riigis ja pakub tööd üle 2950 inimesele kogu maailmas. Aastal 2015 genereeris igus 552 miljonit eurot käivet liikuvplastidega, rakenduste liigutamiseks mõeldud plastikkomponentidega. igusel on oma sektori suurimad katselaborid ja tehased, et pakkuda klientidele kiirelt uuenduslikke tooteid ja lahendusi vastavalt nende vajadustele.

igus OÜ

Lõõtsa 4a, 11415 Tallinn

telefon + 372 6675600

e-post [email protected]

Seotud lood

Alumiinium on 100% taaskasutatav materjal ja taaskasutatud alumiiniumist uute toodete valmistamine nõuab vaid 5% esmase alumiiniumi tootmiseks kulunud energiast. Seetõttu on oluline tagada, et kogu tarbimisjärgne alumiiniumijääk jõuaks tagasi ringlusesse. Ringmajanduse võtmeks on toote elutsükli planeerimine juba joonestuslaual – taaskasutatavatest materjalidest toodete kujundamine, mis kestavad kauem ja mida saab lahti võtta ning taaskasutada.

Enimloetud

1

2

5

Viimased uudised

Lisatud tootmisjuhtide palgad maakondade lõikes

Hetkel kuum

Tööstusjuht Siiri Lahe: meil on riigis uute välisinvestorite ja seniste hoidmine täiesti paigast ära

Estonian Celli juhatuse liikme lepingus oli “üllatusmunana” kirjas ka lehmad ja teravili

Liitu uudiskirjaga

Telli uudiskiri ning saad oma postkasti päeva olulisemad uudised.

Tagasi Tööstusuudised esilehele