- pollumajandus.ee

- logistikauudised.ee

- kaubandus.ee

- ehitusuudised.ee

- personaliuudised.ee

- ituudised.ee

- kestlikkusuudised.ee

- finantsuudised.ee

- aripaev.ee

- foundme.io

- bestmarketing.ee

- finantsuudised.ee

- palgauudised.ee

- raamatupidaja.ee

- kinnisvarauudised.ee

- mu.ee

- imelineteadus.ee

- imelineajalugu.ee

- laanevirumaauudised.ee

- kalastaja.ee

- dv.ee

Tähelepanu! Artikkel on enam kui 5 aastat vana ning kuulub väljaande digitaalsesse arhiivi. Väljaanne ei uuenda ega kaasajasta arhiveeritud sisu, mistõttu võib olla vajalik kaasaegsete allikatega tutvumine

Hyrles peidab endas 40% lisaefektiivsust

Eesti Infotehnoloogia ja Telekommunikatsiooni Liit viis metallitööstusettevõttes Hyrles OÜ läbi projekti eesmärgiga uurida, kui palju Industry 4.0 ettevõttele lisaväärtust annaks. Selgus, et peidus on 40% lisaefektiivsust.

“Meil tekkis aasta alguses Eesti Infotehnoloogia ja Telekommunikatsiooni Liidus koos teiste IT-ettevõtetega küsimus, et kui palju industry 4.0 ühele ettevõttele reaalselt väärtust annab. Otsustasime selle järele uurida ja tegime ühise projekti,” rääkis Nortali Industry Eesti ärisuuna juht Marko Saviauk 8. juunil Eesti Metsa- ja Puidutööstuse Liidu konverentsil “Väärtustame metsa – kasvatame majandust”.

“Valisime välja Hyrles OÜ. Sellel ettevõttel on üle keskmise automatiseeritud tööpingid ning on natuke kõrgemalt automatiseeritud, kui ettevõtetes ringi käies keskmiselt näha. Käisime läbi kõik Hyrlese protsessid: tarneahel, kogu tootmine, HR, kõikvõimalikud protsessid,” kirjeldas Saviauk.

Ta lisas, et eesmärk oli keskenduda sellele, kui palju suudetakse Hyrlese tootmist olemasolevate ressurssidega efektiivsemaks muuta.

“Ja reaalse numbrina tuli kokku 40%. Ehk olemasolevaid ressursse kasutati vaid 60% ulatuses. See oli ettevõttele ja tegelikult ka meile suur üllatus, et see number nii suur on,” rääkis Saviauk. “Ja tegemist on ettevõttega, mis on paljud protsessid automatiseerinud ja on üle keskmise taseme. Ometi istus seal peidus selline efektiivsus.”

“Tegime väga julge arvutuse – 38% Eesti SKPst annavad kokku kõik tööstusettevõtted. Kui me saavutame Industry 4.0 ja sama näite baasil suurema mõju, siis me räägime ainuüksi kulude kokkuhoiust 15% Eesti SKPst. Ma ei hinda kasvuruumi, ma ei oska seda hinnata, sest mõni kasvab selle tulemusel taevasse, mõni vaid 2%. Siinon teemaks ainult kulude kokkuhoid,” selgitas Saviauk ettekandes.

Tööstus 4.0 puust ja punaseks. “Kui tootmisest üldse rääkida, siis see algas sellega, et kõigepealt see mehhaniseeriti. Ehk inimesed asendati masinatega. Edasi tulid masstoomise põhimõtted ja kolmas generatsioon oli juba see, kui üksikud tööpingid automatiseeriti ehk mingid käpad tõstsid midagi. Neljas generatsioon ehk 4.0 on laias laastus see, kui erinevad tootmisprotsessid käivad täpselt ühte jalga. Üksikud tööstusseadmed, tarneahelad, sõidud, protsessid omavahel teavad, kui kaugel nad täpselt on. Nad saavad üksteiselt infot ja kasutavad seda,” selgitas Saviauk. “Nii on võimalik efektiivsust saavutada.”

Kuidas võiks see tulevikus kasu tuua? “Oletame, et on vajadus mingi toote järele, näiteks on vaja palki suurusega 5,12 meetrit. Standardis sellist asja ei ole, aga tahan näiteks kolm sellist palki. Tööstus 4.0 ütleb, et me teeme individuaalseid tooteid masstoote hinnaga. Kui esitan tellimuse tootmisele, käib kõik automaatselt, ilma inimesteta. Inimesed vaid jälgivad, kuidas palgi tõstmine käib,” selgitas Saviauk.

Selle saavutamiseks peavad masinad olema targad. “See tähendab, et üks masin on võimeline suhtlema. Ehk ütlema, mida ta hetkel teeb, kui kiiresti sõidab või puurib. Samal ajal oskab seesama masin kasutada ka teiste masinate informatsiooni,” jätkas ta ja lisas, et kuna masinad hakkavad tootma meeletus koguses igasugust informatsiooni ja seda kordades rohkem, kui IT-süsteemid on harjunud käitlema, siis on tekkinud mõiste big data.

“Big data oskab nende andmetega midagi peale hakata, neid analüüsida, et anda välja otsused. Näiteks seda, kas mu masinal on mingi häire, ilma, et ma teaks, mis see häire täpselt on. Selle pealt suudab ta teha ka prognoose, millal masin võiks rikki minna.”

Kvaliteedikontroll. “Kontrolli on võimalik edukalt automatiseerida. Konkreetne näide on Eesti tootmisest, kus pandi reaalselt kaamerad üles ja arvuti ütleb, kui hea toode see on ja kas see sobib meile või mitte. Sellist moodust kasutades on tuvastamine 95% kiirem kui inimestega. Tehakse ka oluliselt vähem vigu,” jätkas Saviauk. “See on konkreetne näide sellest, kuidas inimesed tegelikult kaotavad töö tehastes. Neid asendatakse masinatega ja see tendents on igapäevane. Me näeme iga päev, kuidas inimesed kaotavad töö.”

INTERVJUU

Hetkel kuum

Hyrles: automatiseermine on õige tee

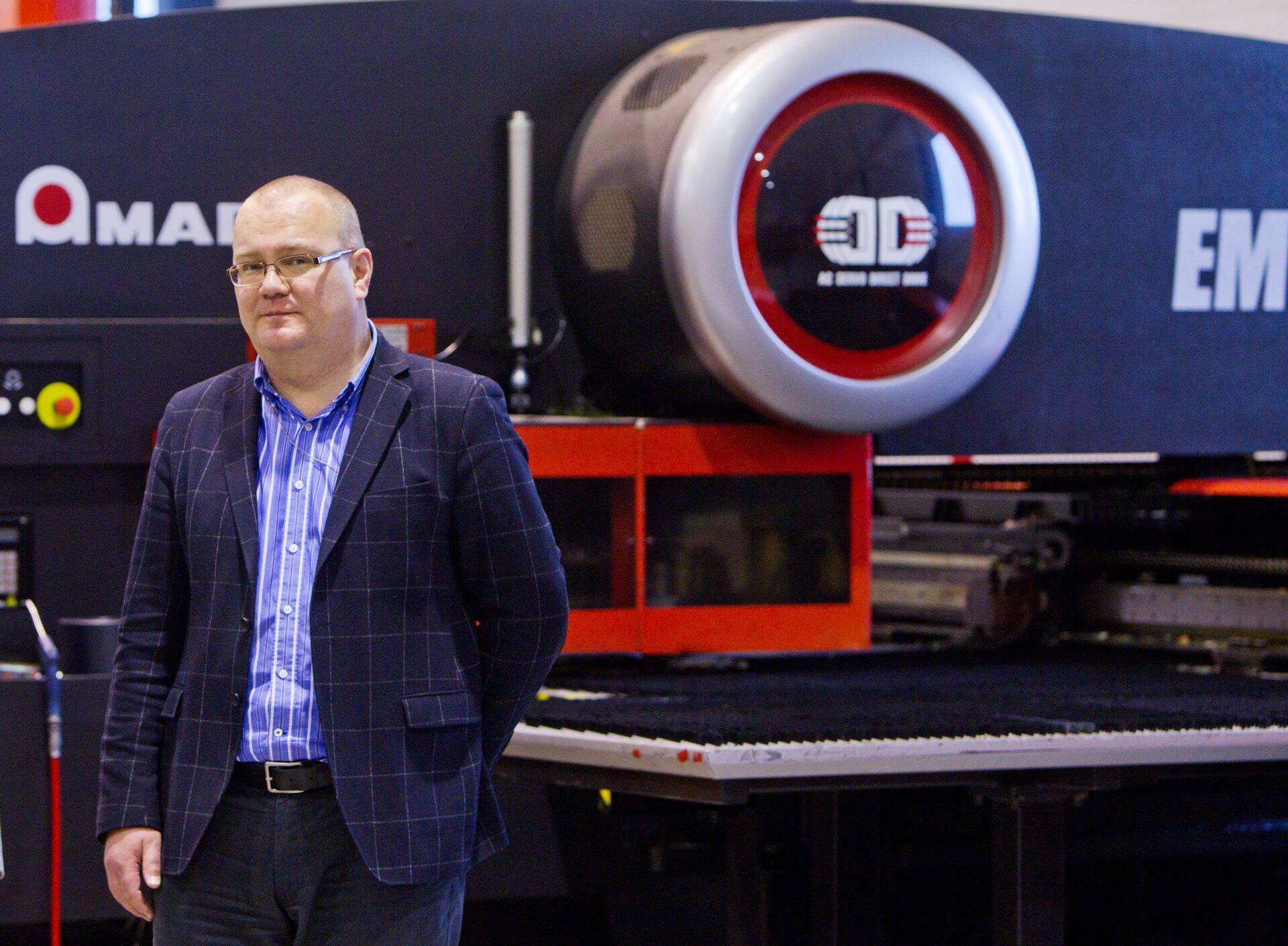

Eesti Infotehnoloogia ja Telekommunikatsiooni Liidu (ITL) analüüs kinnitas, et meie valitud tee ehk automatiseerimine ja robotiseerimine on õige, ütleb Hyrles OÜ tegevjuht Urmo Sisask.

Analüüsist selgus, et olemasolev ressurss peidab endas tervelt 40% lisaefektiivsust. Kui üllatav see number teie jaoks oli? Jah, tõepoolest selline number analüüsi tulemusel välja tuli. Eks see pisut üllatav ikkagi oli, kuigi olime kolleegidega samuti kindlad, et efektiivsust saab kindlasti parandada. Samas tuleb aru saada, et sellise lisaefektiivsuse tõusu võime saada siis, kui teha kõik vajalikud investeeringud ja ka muudatused oma protsessides vastavalt ITLi soovitustele. See aga võtab ikkagi aega. Hea on aga see, et nüüd on meil selgem pilt ees, kuhu ja kuidas oma ettevõtet arendada ning millised peaksid olema järgmised sammud. Analüüs kinnitas meie arvamust valitud tee ehk automatiseerimise ja robotiseerimise õigsuses.

Milliseid muudatusi tuleb protsessides täpsemalt teha, et selline tulemus saavutada? Täpsemalt puudutab see eelkõige tootmise planeerimist ja laiemalt tootmise ettevalmistusprotsessi. Tänapäeval on planeerimiseks olemas erinevaid programme (CAPP – Computer Aided Process Planning), mis automaatselt arvestavad tootmise planeerimisel tekkinud ootamatute muudatustega. Näiteks, kui keegi töötajatest jääb haigeks ja hommikul tööle ei tule, siis programm juba ise teeb ettepanekuid tootmises ümberkorraldusi teha. Muidugi inimfaktor päris ära ei kao, sest tootmise planeerija vaatab ettepaneku üle ja kinnitab või teeb oma muudatuse, kuid see kiirendab märkimisväärselt planeerimist. Vaja on n-ö peenplaneeerimist. Samuti on vaja tegeleda tootmistöö normaegade täpsustamisega võrreldes tegelike aegadega, et reaalselt teada ühele tootmisühikule kulunud tegelik aeg. Selleks kasutame juba praegu OEE programmi, millega mõõdame täpseid seadme kasutustegureid.

Juba mainitud seadmete kasutusefektiivsuse mõõtmine meil käib. Samuti kasutame ERPi täies mahus, sealhulgas planeerimist, tööde registreerimist, laoseise, kauba väljastamist, raamatupidamist jne.

Kas plaanite edaspidi ka mingeid investeeringuid? Jah, plaanime küll ja seda eelkõige robotite soetamiseks ja juba mainitud programmide hankimiseks. Meie koostöö ITLiga jätkub ja varsti hakkame testima erinevaid lahendusi.

Seotud lood

Tulevikukindel tööstus vajab hooneid, mis on nutikalt planeeritud, energiatõhusad ning lihtsalt kohandatavad vastavalt muutuvatele vajadustele. Need omadused ei taga mitte ainult efektiivset tootmist, vaid aitavad ka hoida püsikulusid kontrolli all ja tagavad hoone pikaajalise kasutatavuse.

Enimloetud

2

“Meil pole majanduskriise, vaid uus reaalsus”

4

6

Parim palk on 5540 eurot kuus

Viimased uudised

Leedu minister: „Suurprojektid peaksid valmima kuude, mitte aastatega!“

Sunoreki omanik ja juht: koondasime 30% tööjõust, ka selle mõju on maksuvõlas

Hetkel kuum

Liitu uudiskirjaga

Telli uudiskiri ning saad oma postkasti päeva olulisemad uudised.

Tagasi Tööstusuudised esilehele